Instalasi Kompresor Baru

Instalasi kompresor baru di industri merupakan langkah krusial dalam menjaga efisiensi operasional dan keberlanjutan produksi. Kompresor adalah perangkat mekanik yang bertanggung jawab untuk menghasilkan dan mengalirkan udara bertekanan yang digunakan di berbagai aplikasi industri. Dalam banyak sektor, udara bertekanan adalah “keempat” utilitas utama setelah listrik, gas, dan air. Oleh karena itu, memastikan bahwa kompresor yang dipasang sesuai dengan kebutuhan industri dan bekerja secara optimal sangatlah penting.

Artikel ini akan membahas secara rinci langkah-langkah instalasi kompresor, jenis-jenis kompresor yang sering digunakan di industri, serta manfaat dari penggunaan kompresor baru dalam operasional perusahaan.

Langkah-Langkah Instalasi Kompresor Baru

1. Analisis Kebutuhan Udara Bertekanan Tahap pertama sebelum melakukan instalasi kompresor adalah menganalisis kebutuhan udara bertekanan. Setiap industri memiliki kebutuhan spesifik, seperti tekanan yang dibutuhkan, volume udara, serta durasi penggunaan udara bertekanan. Misalnya, di industri makanan dan minuman, udara bertekanan digunakan untuk aplikasi sanitasi dan pengemasan yang memerlukan standar kebersihan tinggi. Sedangkan dalam industri otomotif, kompresor digunakan untuk penggerak alat-alat pneumatik.

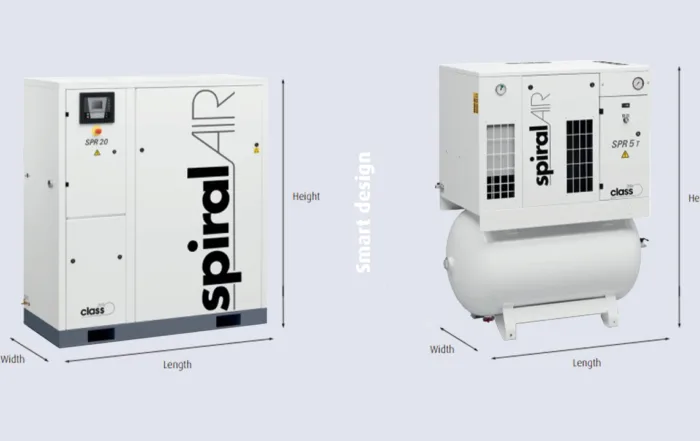

2. Pemilihan Jenis Kompresor Setelah analisis kebutuhan dilakukan, langkah selanjutnya adalah memilih jenis kompresor yang paling sesuai. Pemilihan ini harus mempertimbangkan faktor seperti efisiensi energi, biaya operasional, kebutuhan pemeliharaan, serta tingkat kebisingan. Jenis kompresor yang umum digunakan di industri antara lain:

- Kompresor Piston (Reciprocating Compressor): Biasanya digunakan untuk kebutuhan kecil hingga menengah dengan tekanan tinggi.

- Kompresor Sekrup (Screw Compressor): Cocok untuk aplikasi yang membutuhkan aliran udara konstan dan kontinuitas operasional.

- Kompresor Sentrifugal (Centrifugal Compressor): Ideal untuk kebutuhan udara berkapasitas besar dalam skala industri yang lebih besar.

- Kompresor Scroll (Scroll Compressor): Banyak digunakan di aplikasi HVAC dan pendinginan karena efisiensinya yang tinggi dan tingkat kebisingan yang rendah.

Baca Juga : Jasa Instalasi dan Perbaikan Kompresor Industri