Project Description

Penggantian dan Additional Terminasi Compressor dari 37kW menjadi 132kW

Pengenalan

Dalam upaya meningkatkan efisiensi operasional dan menyesuaikan dengan kebutuhan produksi yang semakin dinamis, PT Aisan Nasmoco Industri mengambil langkah strategis dengan melaksanakan proyek terminasi kompresor yang inovatif.

Berikut adalah teknis dan detail proses penggantian kompresor screw dari 37 kW menjadi 132 kW beserta langkah-langkah terminasi kabel yang dilakukan di PT. Aisan Nasmoco Industri.

1. Studi Teknis dan Perencanaan

Sebelum memulai proses penggantian, hal pertama yang harus dilakukan adalah melakukan analisis teknis menyeluruh. Beberapa poin penting yang perlu dipertimbangkan adalah:

- Kapasitas Aliran dan Tekanan: Lakukan pengukuran terhadap kebutuhan udara yang diperlukan oleh sistem. Kompresor dengan daya lebih besar, yaitu 132 kW, dapat menghasilkan aliran udara dan tekanan yang lebih besar. Pastikan spesifikasi kebutuhan industri Anda cocok dengan performa kompresor baru.

- Daya Listrik Tersedia: Lakukan audit daya pada panel listrik utama. Penggantian dari 37 kW ke 132 kW akan meningkatkan beban daya yang cukup signifikan. Pastikan sistem listrik mampu menangani peningkatan daya ini tanpa menimbulkan gangguan, seperti penurunan tegangan atau frekuensi.

- Sistem Pendinginan: Kompresor screw berdaya besar seperti 132 kW menghasilkan panas yang jauh lebih tinggi dibandingkan kompresor 37 kW. Pastikan sistem pendinginan (baik pendinginan udara maupun air) telah disiapkan atau ditingkatkan sesuai kebutuhan.

Setelah analisis dilakukan, siapkan lay out instalasi, termasuk jalur kabel, dimensi kompresor, serta akses untuk pemeliharaan dan perbaikan.

2. Penggantian Fisik Kompresor

a. Lepas Kompresor Lama (37 kW)

Sebelum melepas kompresor lama, lakukan tindakan lockout-tagout (LOTO) untuk memastikan tidak ada sumber daya yang aktif selama proses pelepasan. Matikan daya pada panel distribusi listrik yang terhubung ke kompresor dan beri tanda bahwa sistem sedang dalam perbaikan untuk mencegah aktifasi yang tidak disengaja. Selanjutnya, lakukan langkah-langkah sebagai berikut:

- Pemutusan Kabel Daya: Putuskan kabel daya yang terhubung ke terminal kompresor lama. Kabel ini biasanya memiliki ukuran yang lebih kecil (misalnya, kabel dengan penampang 16-25mm²).

- Pemutusan Pipa Udara: Putuskan sambungan pipa udara dari sistem pneumatik yang terhubung ke kompresor lama, termasuk pemeriksaan valve dan fitting.

Penghapusan Sistem Kontrol: Lepaskan sistem kontrol dan sensor yang terpasang pada kompresor lama.

b. Pemasangan Kompresor Baru (132 kW)

Pasang kompresor baru di lokasi yang telah ditentukan. Periksa manual dari pabrik untuk memastikan kompresor dipasang sesuai spesifikasi teknis. Hal yang harus diperhatikan antara lain:

- Penempatan: Pastikan kompresor diletakkan pada pondasi yang kuat untuk mengurangi getaran. Kompresor dengan daya lebih besar menghasilkan getaran yang lebih kuat sehingga pondasi harus lebih kokoh atau dilengkapi dengan peredam getaran (vibration isolator).

- Pipa dan Fitting: Pastikan sambungan pipa udara dan fitting memiliki ukuran yang memadai untuk menangani peningkatan aliran udara dari kompresor yang lebih besar.

- Sistem Exhaust dan Ventilasi: Kompresor dengan daya besar membutuhkan sistem pembuangan udara panas yang baik. Instal exhaust fan atau ventilasi tambahan jika diperlukan.

3. Penyesuaian Daya Listrik

Perubahan dari 37 kW ke 132 kW memerlukan perubahan signifikan pada sistem listrik yang ada, khususnya dalam hal ukuran kabel, proteksi, dan perangkat distribusi daya.

a. Penentuan Ukuran Kabel

Kompresor 132 kW memerlukan kabel daya yang jauh lebih besar untuk menangani arus listrik yang lebih tinggi. Dalam hal ini, faktor-faktor yang perlu dipertimbangkan dalam pemilihan kabel antara lain:

- Material Kabel: Pilih kabel yang sesuai, biasanya kabel tembaga (Cu) atau aluminium (Al), dengan preferensi pada kabel tembaga karena memiliki konduktivitas yang lebih tinggi.

- Penampang Kabel: Berdasarkan daya dan arus listrik yang diperlukan, penampang kabel untuk kompresor 132 kW umumnya berada di kisaran 70mm² hingga 95mm², tergantung pada panjang kabel dan metode instalasi (di dalam pipa, duct, atau terbuka).

- Kapasitas Arus: Kompresor 132 kW pada tegangan 400V (3 fase) dapat memerlukan arus sekitar 200-230A, sehingga kabel yang dipilih harus mampu mengalirkan arus sebesar ini dengan aman tanpa terjadi overheat.

b. Pemilihan Proteksi Listrik

Ganti breaker atau MCB yang digunakan untuk kompresor lama dengan yang sesuai untuk kapasitas kompresor 132 kW. Breaker untuk 132 kW harus memiliki kapasitas minimal 250-300A, tergantung pada kondisi sistem (tegangan dan jenis beban). Pastikan breaker yang dipilih memiliki karakteristik proteksi yang sesuai (misalnya, tipe D untuk beban motor).

Selain breaker, pastikan juga sistem proteksi menggunakan ELCB (Earth Leakage Circuit Breaker) untuk mendeteksi kebocoran arus dan meningkatkan keamanan operasional.

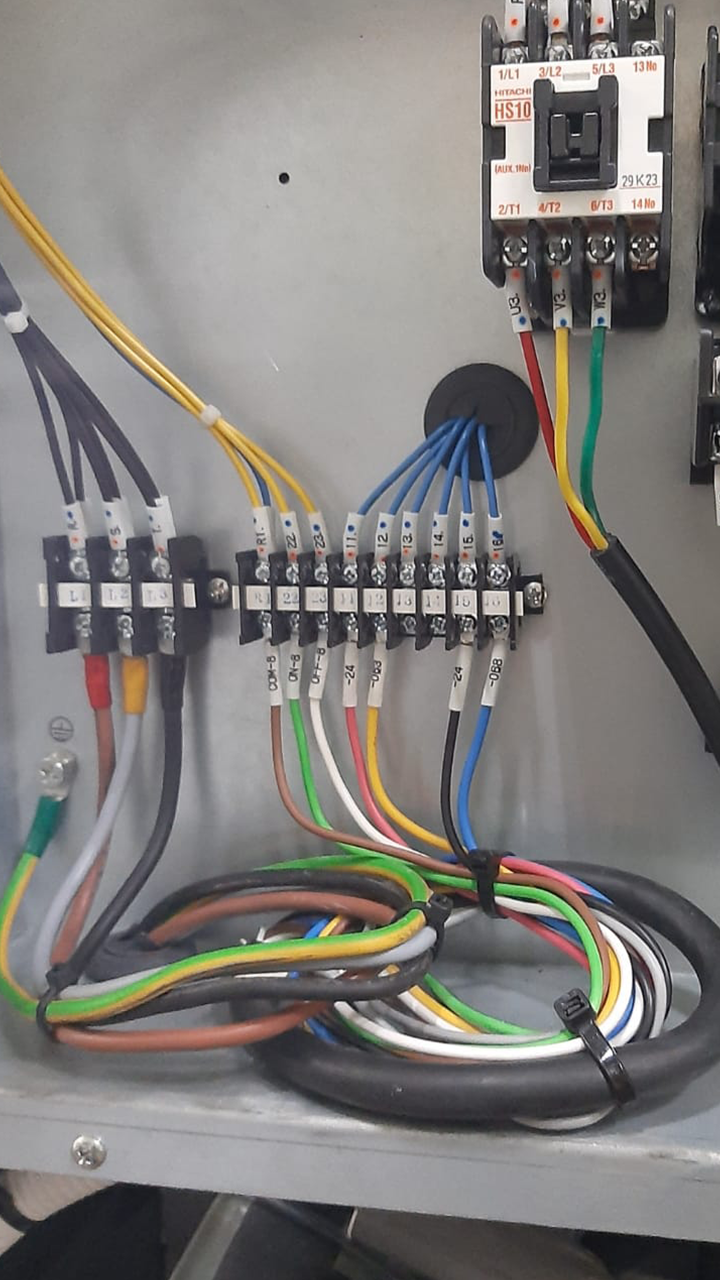

4. Proses Terminasi Kabel

Setelah pemasangan fisik selesai dan kabel daya disiapkan, proses terminasi harus dilakukan dengan hati-hati untuk memastikan koneksi yang aman dan efisien.

a. Proses Penyambungan (Crimping)

Lakukan terminasi kabel menggunakan lug terminal yang sesuai dengan penampang kabel. Untuk kabel dengan penampang 70-95mm², gunakan lug dengan ukuran yang sesuai dan pastikan proses crimping dilakukan menggunakan alat yang tepat untuk memastikan sambungan kuat.

- Gunakan Heat Shrink: Setelah crimping, lapisi sambungan dengan heat shrink tubing untuk memastikan sambungan terlindung dari kelembaban dan kerusakan mekanis.

- Uji Kekuatan Sambungan: Periksa sambungan secara fisik untuk memastikan tidak ada kabel yang longgar. Jika perlu, lakukan uji tarikan untuk memastikan sambungan cukup kuat.

b. Pengujian Isolasi dan Kualitas Sambungan

Lakukan pengujian insulation resistance menggunakan Megger atau alat tes isolasi lainnya untuk memastikan tidak ada kebocoran arus di kabel yang sudah diterminasi. Hasil pengujian biasanya harus berada di atas 1 MΩ untuk dianggap aman.

5. Pengujian dan Komisioning

Setelah semua instalasi selesai, proses pengujian dilakukan untuk memastikan semua sistem bekerja dengan baik dan aman. Langkah-langkah yang dilakukan meliputi:

- Pengujian No-Load: Uji kompresor dalam kondisi tanpa beban untuk memastikan motor berputar dengan benar, tekanan udara meningkat sesuai spesifikasi, dan tidak ada masalah pada aliran udara atau sistem pendinginan.

- Pengujian Full-Load: Setelah no-load test berhasil, jalankan kompresor dalam kondisi penuh beban. Periksa arus listrik yang mengalir pada setiap fase menggunakan clamp meter dan pastikan nilainya sesuai dengan spesifikasi pabrik.

- Pengecekan Suhu: Periksa suhu pada motor dan sistem pendinginan untuk memastikan bahwa kompresor tidak mengalami overheating.

6. Pemeriksaan Keselamatan dan Finalisasi

Pastikan bahwa semua aspek keselamatan terpenuhi, seperti adanya grounding yang baik, proteksi dari lonjakan arus, serta integrasi sistem proteksi pada panel listrik. Beri tanda dan label pada breaker serta panel untuk memudahkan identifikasi.

Setelah pengujian berhasil, lakukan finalisasi dokumen instalasi, termasuk spesifikasi teknis, hasil pengujian, serta laporan perubahan sistem.

7. Pemeliharaan Berkala

Kompresor berdaya besar membutuhkan pemeliharaan yang lebih rutin, termasuk pengecekan sistem pendinginan, pembersihan filter, dan penggantian oli. Buat jadwal pemeliharaan rutin dan dokumentasikan setiap aktivitas perawatan.

Preparation

Process Instalation

Finishing